未来テクノロジー

テクノロジーが拓く、豊かな未来。挑戦し続ける人と企業をクローズアップ

南相馬生まれのロボット「MISORA」。組み上がりに、「手応えアリ」

2020年03月10日

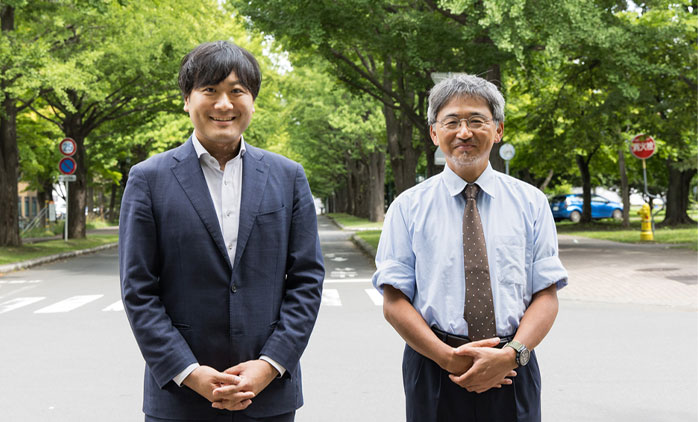

山崎 潤一さん

TakeruSoftware代表

1969年生まれ、南相馬市原町区出身。日本オートマチックマシン(株)で産業機械のPC制御の設計を担当。2010年より現職。福島大学と南相馬市の連携による水中ロボットの制御系、操作系のプログラムおよび設計を担当するなど、ロボットの設計に詳しい。南相馬ロボット産業協議会開発研究会でも制御系の設計を担う。

五十嵐 伸一さん

YUBITOMA代表、南相馬ロボット産業協議会会長/技術士(機械部門)

日本労働安全衛生コンサルタント会福島支部理事も兼任。1955年生まれ、福島県南相馬市出身。日本オートマチックマシン(株)を経て2015年より現職。産業機械設計および組立作業業務を手掛けるほか、コンサルタント業務も展開。南相馬ロボット産業協議会開発研究会ではメカの設計を担当。MISORA WRSチームリーダー。

田中 一秀さん

(株)シンコー取締役工場長、南相馬ロボット産業協議会幹事

1978年生まれ。福島県出身。日本オートマチックマシン(株)にて産業機械の製造を担当、2002年に(株)シンコーに入社。2008年に、最新の設備を導入し、省力機械等の金属部品の素材調達から加工、組み立てまでをワンストップで提供する同社工場の取締役に就任し工場長を兼務。MISORAでは、脚クローラー部とボディの部品製造および表面処理を担当。

横山 昇司さん

工製作所(株)代表取締役

1973年生まれ。福島県出身。神奈川県に本社のある製造企業に就職、東京都府中市の電気系メーカーへ出向し制御システムの研さんを積む。2014年、父である先代の跡を継ぎ、FA設備等の一貫生産や多品種少量生産の実績豊富な工製作所の代表取締役に。MISORAでは、主にクローラーやアームの接続部の部品製造を担当。

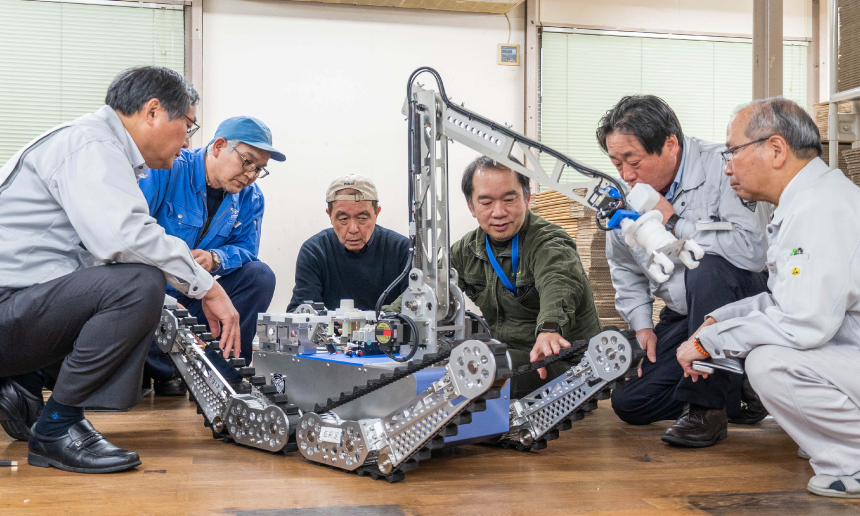

2020年8月に「福島ロボットテストフィールド」で開催される「ワールドロボットサミット2020(以下、WRS2020)」を目指し、南相馬ロボット産業協議会の企業連合チームが製作を進めてきたロボットが、1月末に組み立て完了を迎え、お披露目となった。「MISORA(みそら)」という柔和な印象を覆すシャープなボディと力強く安定した動きに、メンバーらは「南相馬の技術力の高さを物語っている」と納得の笑みを浮かべる。設計および製造・加工を担当したメンバーに、手応えと展望をうかがった。

1月末、冷たい雨の朝にもかかわらず、栄製作所(南相馬市)の作業場は熱気に包まれていた。南相馬ロボット産業協議会開発研究会が開発してきたロボット「MISORA」が組み上がり、動いている姿を見ようとメンバーが集まっていたのだ。

制御設計およびプログラムを担当したTakeruSoftware代表の山崎潤一さんがコントローラーを操作すると、クローラー(車輪)が滑らかに回転し、MISORAが前進を始めた。居合わせたメンバーから、安堵と興奮の入り混じったため息が漏れた。

独創的なアイデアを盛り込み 誰でも動かせるロボットを開発

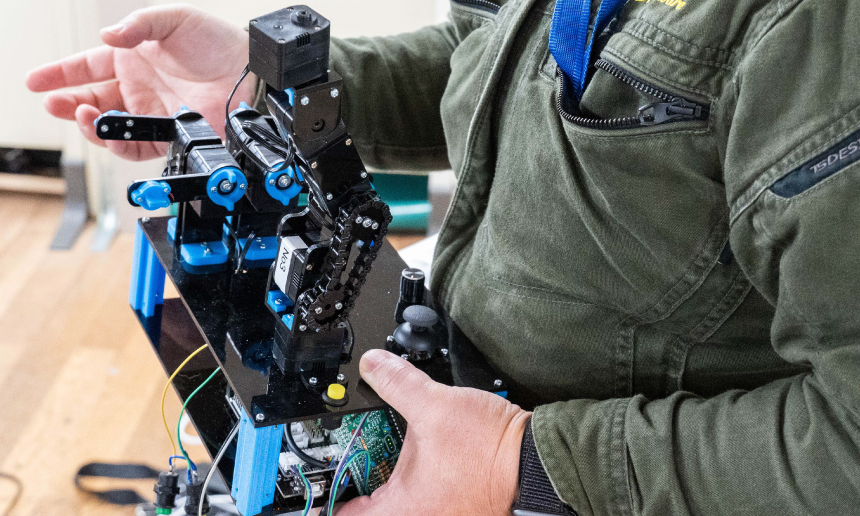

「MISORAはマスタースレーブ型という、制御と操作の役割を分割し、直感的に操作できる実機を模したコントローラーを使って操作します」

山崎さんが特徴を解説してくれる。「例えばMISORAには、4対の脚とアームがありますね。実はコントローラーにも同様の配置で、4本のレバーとボタンがあります」。コントローラーが、ロボットのミニチュア版になっているわけだ。

「多くのロボットはゲームコントローラーで操作します。でもそれでは操作法の習得に時間がかかる。このタイプのコントローラーなら、初めて触る人でも、『前脚を動かしたいときは前のレバーを動かせばいいな』と、感覚的に分かるはずです」

「直感的に使えるインターフェース」をコンセプトに、山崎さんが考案したそうだ。

「機械操作が苦手な人でも簡単に使えるインターフェースこそが本物だと思う」。山崎さんの言葉に熱がこもる。もう一つ、山崎さんはユニークな仕掛けを導入していた。MISORAに「話せる」機能を付けたのだ。コントローラーを操作すると、「フリッパーが動きます」などと指示された内容を復唱し、完了すると「完了しました」と音声で報告する。

「オペレーターは画面を見なければいけないし、コントローラーも動かさなくてはいけないので、うっかり間違ったボタンを押しても気がつきにくい。そのままロボットが体勢を崩しかねません」

ロボットが指示内容を復唱してくれれば、間違いに気がつきやすいわけだ。「目的に合わせた独創的な機械を1から作るという、南相馬のモノづくり企業の底力を示せるロボットになったと思っています」

直感的に操作できるコントローラー。大会で操作するのは、地元南相馬市の高校生だ

直感的に操作できるコントローラー。大会で操作するのは、地元南相馬市の高校生だ

山崎さんの言葉に、隣で大きくうなずくのが、南相馬ロボット産業協議会会長であり、本体の設計を担当したYUBITOMA(ゆびとま)代表の五十嵐伸一さんだ。

五十嵐さんもまた、MISORAに斬新な機能を持たせていた。

「通常、ロボットのクローラー(いわゆるキャタピラー)は固定されていますが、MISORAはクローラーの中ほどにある駆動軸を支点にして短い脚の方向に正転旋回させると前部を浮かせることができるので、100mm程度の段差であれば、問題なく乗り越えられる。さらに、駆動軸を支点に長い脚の方向に反転旋回させるとクローラー全体を立てることができる。本体が約600mm持ち上がるので伸ばせば1,800mmの高さに届きます」

通常のロボットの場合、その高さにハンドを届かせるにはアームを長くせざるを得ず、不安定になる。旋回可能なクローラーにすることで、安定して高所作業ができる仕組みだ。

課題は、成長につながる学び。一つひとつクリアすることでワンチームに

もう一つ、「なるほど」と膝を打ちたくなる機能が、アームの先端に付けるハンドをあらかじめ本体にセットしておき「自動で交換」できるという、通称「ベンケイシステム」だ。

「災害現場に一度入ると、壁の温度を測ったりバルブを回したりと、いろいろすることがある。いちいちハンドの交換に戻ってくるより、現場で、ロボットが自律的にハンドを交換できると効率的ですよね」

五十嵐さんが説明するこの「ベンケイシステム」は山崎さんの発想をもとに、タカワ精密と菊池製作所が設計を担当した。

では、いったいこうしたアイデアはどこから得るのだろう。「コントローラーに関しては、2018年のWRSプレ大会で、ゲームコントローラーで操作している様子を見て、『面倒臭そうだな』と思ったのがきっかけです。競技用ロボットとはこういうものだという先入観がなかったから気がつけたことだと思います。話す機能やハンドの自動交換に関しては、作りながら『こんな機能があると便利かな』と」

アームの先端にあるハンド。通称「ベンケイシステム」。目的に合ったツールハンドに換装することができる

アームの先端にあるハンド。通称「ベンケイシステム」。目的に合ったツールハンドに換装することができる

では、設計担当者はどうだろう。発想を設計図に落とし込むのは、大変ではないだろうか。そう尋ねると、「いや、逆ですよ」と、タカワ精密の上林輝昌さんが首を振る。

「彼の発想を聞き、確かにそういう機能があったらいいと思った。いいアイデアだと設計にも熱が入るし、『じゃあ、もっとこうしたらどうだろう』と、どんどん発想が膨らみます」

幹事として各社を統率する立場にある栄製作所の鈴木力さんも、「ああしたい、こうしたいと話し合い、どんどん反映させることで使いやすいロボットになっていきます」と言葉を添える。

息の合った様子がうかがえるが、実はこうなるまでには、少し時間がかかったそうだ。

「この開発研究会は、ロボットに興味のある人の集まりですが、11社の間に温度差がなかったわけではない。どこを目指すのか定めるにも、かなりの時間を要しました。でも1点だけ、最初から共有できていたのが、自社だけではこうした製品を作ることはできず、互いに得意な分野を受け持ってモノづくりをしていくことが、この先の大きなビジネスチャンスにつながるという目標であり、コンセプトです。一つひとつ課題が出るたびにみんなで話し合って解決しながら、形にしてきました」

そう、五十嵐さんが振り返る。

未経験。それでも始められる。

製造業を成長させる起爆剤に

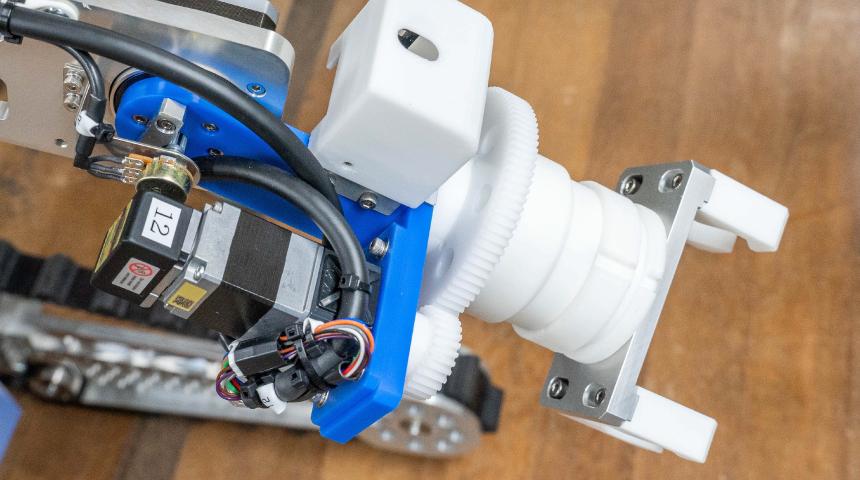

改めて、MISORAを見てみよう。まだまだ試運転の段階だが、表面加工が施され完成品と見まがうきれいな仕上がりだ。使われている部材のほとんどがオリジナルか、カスタマイズしたもの。既製品をそのまま使っている箇所はないという。

「外観にはこだわりました」

そう話すのは、主にボディ本体とクローラー部の加工を担当したシンコーの田中一秀さんだ。MISORAはさびに強いアルミ材でできているので、本来は表面加工は不要だが、「見栄えの良さを保てるように表面加工を施すべきだ」、また「全体を統一色にするべきだ」と、設計チームに提案したという。

「失礼な物言いかもしれませんが、他が作るロボットなら、機能が良ければ見栄えが悪くてもいいかもしれません。しかしプロの加工業者である我々が手掛ける以上、外観は絶対的に重要です」

言うまでもなく、WRS2020は、他の地域の企業に南相馬の技術力の高さを発信する貴重な機会となる。仕上がりの美しさに目を留め、「南相馬のモノづくりに関心を持ってもらいたい」のだと話す。「初参戦ですが、外観に関しては大学などのチームに負ける気はしません」。プロの誇りが聞かれた。

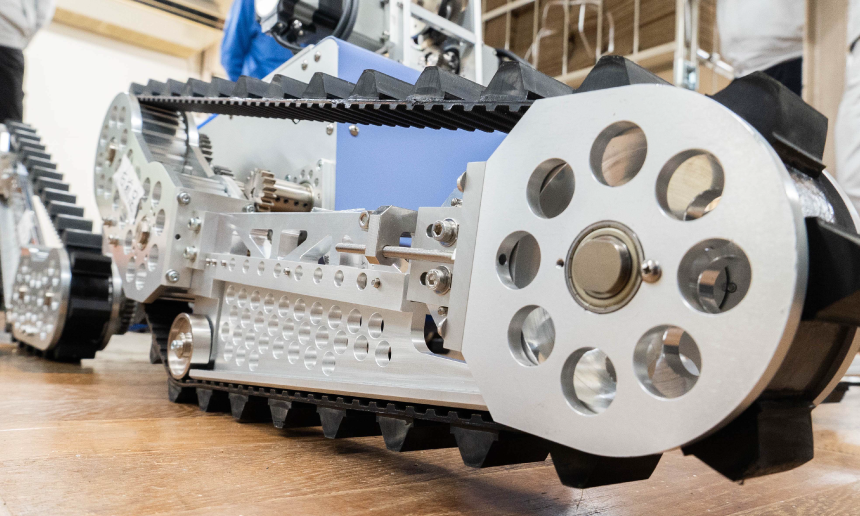

アルミ削り出しで製作されたクローラー。加工精度の高さが見て取れる

アルミ削り出しで製作されたクローラー。加工精度の高さが見て取れる

一方、「アーム先端の接続シャフトなど、難しい部品もありました」とは、フリッパーやアームなどの部品製造を担当する、工製作所の横山昇司さんの弁。効率が特に良くない部品に関しては代替を求めるなど、設計チームに意見をフィードバックしつつ、きっちりと製品を仕上げた。

横山さんはこうした部品の製造を「面白いチャレンジ」と話す。

「モノづくりの無人化が進んでいるといわれますが、寒暖差による機械の伸縮などを理解し補正するのは、やっぱり人であり、技術者です。そして技術者の成長には、自ら学ぼうとする姿勢と、いろいろなモノづくりを経験する機会が必要。ロボット製作への参画はその貴重な機会になるし、自分たちが携わったロボットが動いている姿を見れば、さらに意欲が向上すると思います」

実は両名とも、これまで「ロボット」に関しては、ほぼ初心者だったという。田中さんは南相馬ロボット産業協議会が主催するプログラミング講習で、ロボットが動く仕組みをゼロから教わったそうだ。横山さんは、産業機械の制御設計の経験はあるものの、MISORAのようなロボットのプログラミングは未経験だった。

MISORAが動き出した今、どんな手応えを得ているのかうかがうと、動いたことに安心しつつも「大切なのはこれから」と口をそろえる。

「まずは初号機で本戦に出場することが目標。次に2号機、3号機と取り組みを続け、南相馬の技術力の高さと、ワンチームでモノづくりを引き受けられる体制が整っていることを広く伝える。その結果、当地のモノづくりが活発になることが本当の目標です。今はまだ最初のステップを踏んだだけですね」(田中さん)

「今は部品製造という関わり方ですが、いずれは自社でもオリジナルのロボットを作ってみたい。難しいでしょうが、技術の底上げになるはずです。製造企業のこうした取り組みが広がり、やがて商業やサービス業にもいい影響が及んで、たくさんの人がこの地に足を運ぶようになってほしいですね」(横山さん)

「自分」だけではない。視線は、「地域」の未来を捉えている。

※取材は2020年1月末実施。審査状況やプロフィールは取材時点のもの

南相馬ロボット産業協議会

ロボット開発研究会は、南相馬ロボット産業協議会内の分科会。プログラミング技術の習得によって、ソフトとハード両面の技術を持つロボット開発のエンジニアを養成する目的で設立。WRS2020への参加を目標に、11社が活動中。11社は、栄製作所、YUBITOMA、タカワ精密、花沢技工、菊池製作所、eロボティクス福島、相馬製作所、工製作所、シンコー、ワインデング福島、ハヤシ精機。

ワールドロボットサミット2020(WRS2020)

WRSは、経済産業省と新エネルギー・産業技術総合開発機構(NEDO)が主催する、国際的なロボット大会。「Robotics for Happiness」をテーマに、人とロボットが共生し、協働する社会の実現を目指す。ロボットの技術やアイデアを競う競技会(World Robot Challenge<WRC>)と、ロボット活用の現在と未来の姿を発信する展示会(World Robot Expo<WRE>)から成る。2020年8月20日~22日に、南相馬市の福島ロボットテストフィールドで「インフラ・災害対応」部門の競技会が実施され、2020年10月8日~11日に愛知県国際展示場で、「インフラ・災害対応」部門以外の競技などが実施される。